| 型号1) | 质量m ≈kg |

尺寸mm | ||

| D | d | B | ||

| NNTR50X130X65-2ZL | 5.2 | 130 | 50 | 65 | NNTR55X140X70-2ZL | 6.4 | 140 | 55 | 70 |

| NNTR60X150X75-2ZL | 7.8 | 150 | 60 | 75 | NNTR65X160X75-2ZL | 8.8 | 160 | 65 | 75 |

| NNTR70X180X85-2ZL | 13 | 180 | 70 | 85 | NNTR80X200X90-2ZL | 16.8 | 200 | 80 | 90 |

| NNTR90X220X100-2ZL | 22.5 | 220 | 90 | 100 | NNTR100X240X105-2ZL | 28 | 240 | 100 | 105 |

| NNTR110X260X115-2ZL | 35.6 | 260 | 110 | 115 | NNTR120X290X135-2ZL | 52.8 | 290 | 120 | 135 |

| NNTR130X310X146-2ZL | 65.2 | 310 | 130 | 146 |

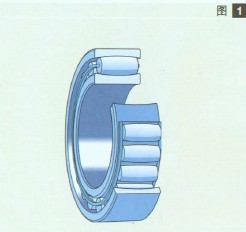

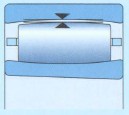

CARB®圆环滚子轴承是一种全新类型的径向滚子轴承(→图1)。这一种结构紧凑的自动调心滚子轴承是由SKF开发的,并于1995年推出市场。其独特的设计结合了球面滚子轴承的自动调心能力和圆柱形滚子轴承的轴向位移特性。它还拥有滚针轴承的紧凑截面。

CARB轴承用于承受径向负荷的工况。这类轴承的设计专门用作浮动端轴承,结合其自动调心和轴向位移的特性,是一种节省空间、重量和生产成本的理想轴承。设计中有意将内外圈能相互之间进行轴向位移,可以精确地设定径向内部游隙。

CARB轴承允许更小更轻的轴承配置,而提供相同、甚至是更好的性能,如行星齿轮箱。它简化了易受高温变化影响的长轴杆轴承配置。实践更证明,使用CARB轴承能降低振动,如造纸机或鼓风机的应用中。

CARB轴承是一种单列轴承,带有长而稍具弧面的对称滚子。内外圈的滚道为凹弧面,对称于轴承中心。优化的滚道与滚子轮廓面的配合,使轴承负荷能均匀地分布,并降低了运行时的摩擦。

CARB轴承的滚子能自动导位,无论内圈是否相对于外圈有否轴向位移和/或不对中的情况,它都能处于一个使负荷平均作用在整个滚子的位置上。

CARB轴承的承载能力很高-即使在有角度误差或轴向位移的情况下。因此这种轴承能可靠地运行且工作寿命长。

开式轴承

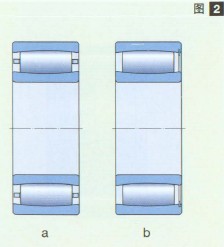

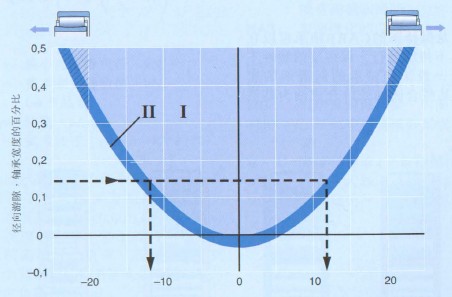

CARB轴承有两种基本设计(→图2),取决于轴承的尺寸和系列:

·带保持架轴承(a)

·满滚子轴承(b)

满滚子CARB轴承的承载能力比带保持架的轴承略高。两种设计都有提供带圆柱孔和锥形孔的轴承。圆锥孔的锥度为1:12(代号后缀K)或1:30(代号后缀K30),取决于轴承不同的系列。

密封轴承

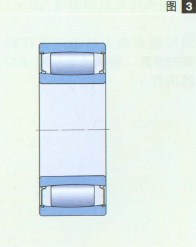

密封轴承(→图3)的范围包括用于低转速的中小型满滚子轴承。密封轴承的两侧都装有密封圈,填充有长寿命的润滑脂,并无需维护。

密封圈为双唇式的设计,能用于高温运行。密封圈由氢化丁腈橡胶(HNBR)制成,并具有钢骨架。密封圈为接触式,紧靠在内圈的滚道上。密封圈固定在外圈的凹槽中,即使在外圈转动的应用下也能提供良好的密封效果。密封圈可以承受-40至+150℃范围内的工作温度。

密封轴承填充有耐高温的聚脲基润滑脂,有极佳的压力承受能力。这沖润滑脂同时有极佳的抗腐蚀特性,可以在-25至+180℃的温度下使用。基油粘度在40℃时440mm2/s,在100℃时38mm2/s。

润滑脂填充量为70至100%轴承内的自由空间。密封轴承可根据要求填充其它润滑脂或不同的润滑脂填充量。

振动机械用轴承

作为振动应用中的浮动端轴承,SKF制造的C23/C4VG114系列CARB轴承带表面硬化的冲压钢保持架和圆柱孔。这些轴承的尺寸和其它产品数据与C23系列的轴承相同。它允许与轴为过渡配合,以消除可能由于间隙配合引起的蠕动腐蚀。使用振动应用CARB轴承在轴承配置的浮动端,可成为一个自动调心轴承系统,提高性能和可靠性。

有关C23/C4VG114系列CARB轴承的具体信息,请向SKF咨询。

SKF探索者轴承

所有的CARB轴承都根据SKF探索者轴承标准制造。

配轴套轴承

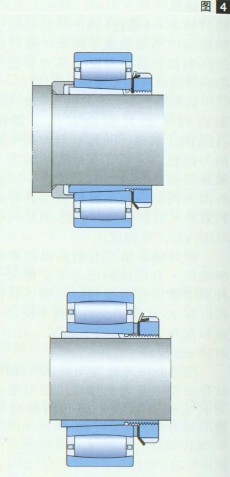

带圆锥孔的CARB轴承可以配合以下轴套安装在光轴或阶梯轴上

·紧定套(→图4),参见产品表,812页

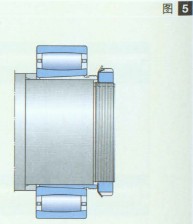

·退卸套(→图5),参见产品表,822页。

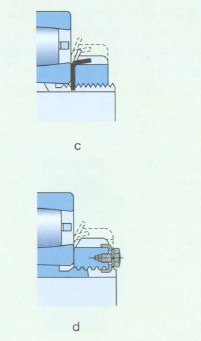

在合适的条件下,该使用改进的E、L和TL型紧定套(→图6)以配合CARB轴承,以避免锁定装置磨损邻近的保持架:

·E型紧定套,以KMFE螺母(a)替换标准的锁紧螺母和锁定垫圈(KM+MB),以外径带凹槽HME30螺母(b)替换标准的HM30锁紧螺母。

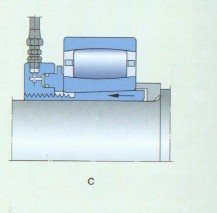

·L型紧定套与标准设计不同之处是以KML锁紧螺母和MBL锁定垫圈替换标准的KM螺母和MB锁定垫圈,因而降低截面高度(c)。

·TL型紧定套,以相应的HM 30锁紧螺母和MS 30锁定夹替换标准的HM..T锁紧螺母和MB锁定垫圈,因而降低截面高度(d)。

当可能有较大的轴向位移时,建议查阅788页“轴承两侧的自由空间”一节的内容。

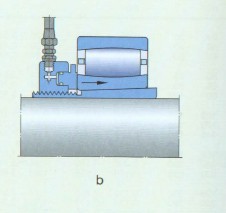

合适的轴承座

CARB轴承配上一个合适的轴承座构成了一个经济、可互换和可靠的浮动端轴承配置,可以满足易于维护的要求。SKF可提供标准的轴承座配合直径系列0、1、2和3的所有CARB轴承。有两种无需特殊测量的安装方法可供使用:

·配以紧定套安装在光轴上

·安装在阶梯轴的圆柱形轴颈上

有关2、3、5和6系列的SNL轴承座的详细信息,请参见由1027页开始的“轴承座”一节。

“轴承座”一节中还提供所有SKF轴承座的简介,描述主要的设计特点。并列出包含了详细信息的其它相关型录。一般资料和数据

尺寸

CARB轴承的外形尺寸符合ISO 15:1998标准。紧定套和退卸套的尺寸符合ISO 2982-1:1995标准。

SKFCARB轴承根据普通级公差制造。内径小于或等于300mm的SKF CARB轴承,其制造精度高于ISO普通级公差。例如

·宽度公差比ISO普通级公差更严格,公差与SKF探索者球面滚子轴承相同(→表2,700页)

·旋转精度以P5级公差为标准

在较大的轴承配置中,旋转精度是一项关键的运行参数,SKF可提供P5级旋转精度的CARB轴承。这些轴承的后缀为C08。请先向SKF查询有否提供。

公差范围符合ISO 492:2002标准,参见从125页开始的表3至5。

标准的CARB轴承为普通组径向游隙,大部分型号能提供较大的C3组游隙。此外,许多型号还可提供更小的C2组游隙或更大的C4或C5组游隙。

轴承的径向游隙范围列在不同的表中

·圆柱孔,表1

游隙范围仅在安装前有效,并且必须无测量负荷和内外圈之间无相对轴向位移。

CARB轴承的径向游隙会随着内外圈之间的相对轴向位移增加而逐渐减少。在轴或底座未有外热的情况下,轴向位移对径向游隙只产生很小的影响(参见“轴向位移”一节)。

CARB轴承通常与球面滚子轴承共同使用。其游隙范围比相应的球面滚子轴承的同组游隙稍大。相当于轴承宽度6至8%的内外圈相对轴向位移,会将其运行游隙减少至与相同尺寸的球面滚子轴承等同的值。

对中误差

CARB轴承可以允许内外圈图之间有0,5度的角度误差,而不会影响轴承性能。当有较大的轴向位移,允许的角度误差将会减少,详情参见下文。

角度误差越大,摩擦会随之而增加,且缩短轴承寿命。当角度误差大于0,5度,请向SKF咨询。当轴承是静止时,承受角度误差的能力也会减少。带MB型保持架的CARB轴承,角度误差绝对不可以超过0,5度。

角度误差将导致滚子有一定的轴向位移,使其接近其中一个轴承圈的端面。因此,当有角度误差时,允许的轴向位移将会减少(→“轴向位移”一节)。

| 表1 | |||||||||||

| 圆柱孔CARB轴承的径向游隙 | |||||||||||

|

|||||||||||

| 内径 | 径向游隙 | ||||||||||

| d | C2 | 普通组 | C3 | C4 | C5 | ||||||

| 大于 | 至 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 |

| mm | μm | ||||||||||

| 18 | 24 | 15 | 27 | 27 | 39 | 39 | 51 | 51 | 65 | 65 | 81 |

| 24 | 30 | 18 | 32 | 32 | 46 | 46 | 60 | 60 | 76 | 76 | 94 |

| 30 | 40 | 21 | 39 | 39 | 55 | 55 | 73 | 73 | 93 | 93 | 117 |

| 40 | 50 | 25 | 45 | 45 | 65 | 65 | 85 | 85 | 109 | 109 | 137 |

| 50 | 65 | 33 | 54 | 54 | 79 | 79 | 104 | 104 | 139 | 139 | 174 |

| 65 | 80 | 40 | 66 | 66 | 96 | 96 | 124 | 124 | 164 | 164 | 208 |

| 80 | 100 | 52 | 82 | 82 | 120 | 120 | 158 | 158 | 206 | 206 | 258 |

| 100 | 120 | 64 | 100 | 100 | 144 | 144 | 186 | 186 | 244 | 244 | 306 |

| 120 | 140 | 76 | 119 | 119 | 166 | 166 | 215 | 215 | 280 | 280 | 349 |

| 140 | 160 | 87 | 138 | 138 | 195 | 195 | 252 | 252 | 321 | 321 | 398 |

| 160 | 180 | 97 | 152 | 152 | 217 | 217 | 280 | 280 | 361 | 361 | 448 |

| 180 | 200 | 108 | 171 | 171 | 238 | 238 | 307 | 307 | 394 | 394 | 495 |

| 200 | 225 | 118 | 187 | 187 | 262 | 262 | 337 | 337 | 434 | 434 | 545 |

| 225 | 250 | 128 | 202 | 202 | 282 | 282 | 368 | 368 | 478 | 478 | 602 |

| 250 | 280 | 137 | 221 | 221 | 307 | 307 | 407 | 407 | 519 | 519 | 655 |

| 280 | 315 | 152 | 236 | 236 | 330 | 330 | 434 | 434 | 570 | 570 | 714 |

| 315 | 355 | 164 | 259 | 259 | 360 | 360 | 483 | 483 | 620 | 620 | 789 |

| 355 | 400 | 175 | 280 | 280 | 395 | 395 | 528 | 528 | 675 | 675 | 850 |

| 400 | 450 | 191 | 307 | 307 | 435 | 435 | 577 | 577 | 745 | 745 | 929 |

| 450 | 500 | 205 | 335 | 335 | 475 | 475 | 633 | 633 | 811 | 811 | 1015 |

| 500 | 560 | 220 | 360 | 360 | 518 | 518 | 688 | 688 | 890 | 890 | 1110 |

| 560 | 630 | 245 | 395 | 395 | 567 | 567 | 751 | 751 | 975 | 975 | 1215 |

| 630 | 710 | 267 | 435 | 435 | 617 | 617 | 831 | 831 | 1075 | 1075 | 1335 |

| 710 | 800 | 300 | 494 | 494 | 680 | 680 | 920 | 920 | 1200 | 1200 | 1480 |

| 800 | 900 | 329 | 535 | 535 | 755 | 755 | 1015 | 1015 | 1325 | 1325 | 1655 |

| 900 | 1000 | 370 | 594 | 594 | 830 | 830 | 1120 | 1120 | 1460 | 1460 | 1830 |

| 1000 | 1120 | 410 | 660 | 660 | 930 | 930 | 1260 | 1260 | 1640 | 1640 | 2040 |

| 1120 | 1250 | 450 | 720 | 720 | 1020 | 1020 | 1380 | 1380 | 1800 | 1800 | 2240 |

| 径向游隙的定义参见137页 | |||||||||||

| 表2 | |||||||||||

| 圆锥孔CARB轴承的径向游隙 | |||||||||||

|

|||||||||||

| 内径 | 径向游隙 | ||||||||||

| d | C2 | 普通组 | C3 | C4 | C5 | ||||||

| 大于 | 至 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 |

| mm | μm | ||||||||||

| 18 | 24 | 19 | 31 | 31 | 43 | 43 | 55 | 55 | 69 | 69 | 85 |

| 24 | 30 | 23 | 37 | 37 | 51 | 51 | 65 | 65 | 81 | 81 | 99 |

| 30 | 40 | 28 | 46 | 46 | 62 | 62 | 80 | 80 | 100 | 100 | 124 |

| 40 | 50 | 33 | 53 | 53 | 73 | 73 | 93 | 93 | 117 | 117 | 145 |

| 50 | 65 | 42 | 63 | 63 | 88 | 88 | 113 | 113 | 148 | 148 | 183 |

| 65 | 80 | 52 | 78 | 78 | 108 | 108 | 136 | 136 | 176 | 176 | 220 |

| 80 | 100 | 64 | 96 | 96 | 132 | 132 | 172 | 172 | 218 | 218 | 272 |

| 100 | 120 | 75 | 115 | 115 | 155 | 155 | 201 | 201 | 255 | 255 | 321 |

| 120 | 140 | 90 | 135 | 135 | 180 | 180 | 231 | 231 | 294 | 294 | 365 |

| 140 | 160 | 104 | 155 | 155 | 212 | 212 | 269 | 269 | 338 | 338 | 415 |

| 160 | 180 | 118 | 173 | 173 | 238 | 238 | 301 | 301 | 382 | 382 | 469 |

| 180 | 200 | 130 | 193 | 193 | 260 | 260 | 329 | 329 | 416 | 416 | 517 |

| 200 | 225 | 144 | 213 | 213 | 288 | 288 | 363 | 363 | 460 | 460 | 571 |

| 225 | 250 | 161 | 235 | 235 | 315 | 315 | 401 | 401 | 511 | 511 | 635 |

| 250 | 280 | 174 | 258 | 258 | 344 | 344 | 444 | 444 | 556 | 556 | 692 |

| 280 | 315 | 199 | 283 | 283 | 377 | 377 | 481 | 481 | 617 | 617 | 761 |

| 315 | 355 | 223 | 318 | 318 | 419 | 419 | 542 | 542 | 679 | 679 | 848 |

| 355 | 400 | 251 | 350 | 350 | 471 | 471 | 598 | 598 | 751 | 751 | 920 |

| 400 | 450 | 281 | 383 | 383 | 525 | 525 | 653 | 653 | 835 | 835 | 1005 |

| 450 | 500 | 305 | 435 | 435 | 575 | 575 | 733 | 733 | 911 | 911 | 1115 |

| 500 | 560 | 335 | 475 | 475 | 633 | 633 | 803 | 803 | 1005 | 1005 | 1225 |

| 560 | 630 | 380 | 530 | 530 | 702 | 702 | 886 | 886 | 1110 | 1110 | 1350 |

| 630 | 710 | 422 | 590 | 590 | 772 | 772 | 986 | 986 | 1230 | 1230 | 1490 |

| 710 | 800 | 480 | 674 | 674 | 860 | 860 | 1100 | 1100 | 1380 | 1380 | 1660 |

| 800 | 900 | 529 | 735 | 735 | 955 | 955 | 1215 | 1215 | 1525 | 1525 | 1855 |

| 900 | 1000 | 580 | 814 | 814 | 1040 | 1040 | 1340 | 1340 | 1670 | 1670 | 2050 |

| 1000 | 1120 | 645 | 895 | 895 | 1165 | 1165 | 1495 | 1495 | 1875 | 1875 | 2275 |

| 1120 | 1250 | 705 | 975 | 975 | 1275 | 1275 | 1635 | 1635 | 2055 | 2055 | 2495 |

| 径向游隙的定义参见137页 | |||||||||||

轴向位移

CARB轴承可以允许轴有一定程度的热膨胀。在产品表中给出的允许轴向位移参考值仅适用于下列情况

·轴承有足够大的工作游隙

·内外圈之间没有角度误差

这表示滚子(→图8)不会突出轴承圈(a)或接触到扣环(b)或密封圈(如使用的是密封轴承)。

如果轴向位移超过允许轴向位移参考值S1的50%,必须检查和确保内部游隙有足够的剩余量。由于轴向位移而导致内部游隙的减量,可以通过在784页“工作游隙对轴向位移量的影响”一节中的公式计算。

如果轴向位移超过轴向位移参考值S1或S2的50%,以及角度误差约为0,5°时,必须检算实际的轴向位移量。由于角度误差而导致的轴向位移量的减少Smis,可以通过以下“滚子组位移对允许轴向位移量的影响”一节中的公式计算。如果在这方面有任何疑问,请向SKF查询。

最大允许轴向位移量可以从下面两个值中较小的一个得到

·由于滚子组位移得出的允许轴向位移Slim

·由于游隙减少得出的允许轴向位洛Scle

计算结果解释如下。

滚子组位移对允许轴向位移量的影响

轴向位移和内外圈之间的角度误差,会改变滚子组在轴承中的位置。

由于角度误差造成的允许轴向位移量的减少,可以用下公式估算

Smis=k1Bα

式中

Smis=由于角度误差造成的允许轴向位移量的减少,mm

k1=角度误差系数(→产品表)

B=轴承宽度,mm

α=角度误差,度

假设有充足大的工作游隙,最大允许轴向位移量可从以下式中得到

Slim=S1-Smis

或

Slim=S2-Smis

式中

Slim=由于角度误差造成的滚子组移动得出的允许轴向位移量,mm

S1=带保持架、密封圈或满滚子的轴承,当轴向位移往偏离扣环的方向时,允许轴向位移的参考值(→产品表)

S2=满滚子轴承,当轴向位移往偏向扣环的方向时,允许轴向位移的参考值(→产品表)

Smis=由于角度误差造成的允许轴向位移量的减少,mm

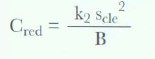

工作游隙对轴向位移量的影响

内外圈之间的相对轴向位移会减少轴承的径向游隙。在相对中心位置发生的一定范围内的轴向位移,其导致的径向游隙减量可从以下公式计算

游隙减量不得超过轴承的工作游隙。

相反,已经有既定的允许径向游隙减量,在相对中心位置的允许轴向位移量可从以下公式计算

式中

scle=在既定的径向游隙减量Cred下,相对中心位置的轴向位移量,mm

Cred=在相对中心位置的轴向位移引致的径向游隙减量,mm

k2=工作游隙系数(→产品表)

B=轴承宽度,mm

适用于所有CARB轴承的允许轴向位移量可参见图表1。图中的轴向位移和工作游隙的关系是以轴承宽度的百分比来表示。

从图表1中可以看出(虚线),对于轴承C 3052K/HA3C4,工作游隙为0,15mm,约相当于轴承宽度的0,15%,可允许的轴向位移量约为轴承宽度的12%。因此,当轴向位移约达到0,12×104=12,5mm时,工作游隙将为零。

应注意,虚线和曲线之间的垂直距离表示轴承配置在该轴向位移时的剩馀工作游隙。

图表1还表明了如何通过将内外圈之间彼此轴向移动,可达到既定的径向游隙。

例1

轴承C 3052

·宽度B=l04mm

·对准误差系数kl=0,122

·允许轴向位移参考值Sl=19,3

在内外圈之间的角度误差α=0,3°的情况下,可以根据公式得出允许轴向位移量:

Slim=S1-Smis

Slim=S1-k1Bα

Slim=19,3-0,122×104×0,3=19,3-3,8

slim=15,5mm

例2

轴承C 3052K/HA3C4

·宽度B=104mm

·工作游隙系数k2=0,096

·工作游隙0,15mm

在工作游隙达到零之前,相对中心位置的允许轴向位移量可以根据公式计算

轴向位移量12,7mm低于产品表中所示的限值S1=19,3mm。可同时允许0,3°的角度误差,参见例1。

例3

轴承C 3052的宽度B=104mm,工作游隙系数k2=0,096,相对中心位置的轴向位移Scle=6,5mm,其导致的径向游隙减量可以根据公式计算:

图表1

轴向位移,单位为轴承宽度的百分比

轴向位移,轴承宽度的百分比

Ⅰ工作游隙范围

Ⅱ允许的工作范围,当轴承受到预紧,其摩擦可能会增加50%,但轴承的额定寿命L10仍能实现

工作温度对轴承材料的影响

所有的CARB轴承都经过特殊的热处理,可以长时间在高温下运行而不产生过大的尺寸变化。如在+200℃下运行2500小时,或在更高温度下运行较短的时间。但必须在保持架允许的工作温度下。

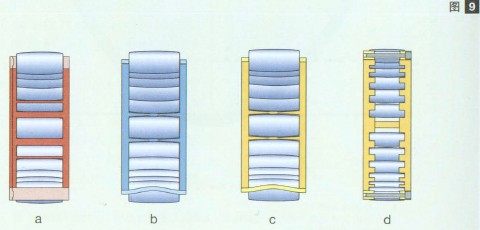

保持架

除了满滚子轴承以外,根据不同的尺寸,CARB轴承装有以下标准的保持架(→图9)

·玻璃纤维增强尼龙4,6保持架,滚子引导,后缀TN9(a)

·窗式冲压钢保持架,滚子引导,无后缀(b)

·窗式黄铜保持架,滚子引导,后缀M(c)

·机削黄铜保持架,内圈引导,后缀MB(d)

注:

装有尼龙保持架的CARB轴承可以在+120℃下持续运行。保持架的特性不受用于一般滚动轴承的润滑剂的影响,但某些合成油或以合成油为基油的润滑脂和含有大量EP添加剂的润滑剂在高温应用时除外。

在持续高温或恶劣条件下的工况,建议使用装有冲压钢保持架或机削黄铜保持架的轴承。满滚子轴承是另一个可行的选择。

有关保持架的抗温能力和应用工况等详细信息,参见从140页开始的“保持架材料”一节。

最小负荷

为使轴承获得良好运行,CARB轴承像所有的球轴承和滚子轴承一样,必须承受一定的最小负荷,尤其是在高速或高加速度,又或在负荷方向快速改变下工作。在这些工况下,滚子和保持架的惯性力以及润滑剂内的摩擦将对轴承的滚动产生不良影响,在滚子和滚道之间可能会产生对轴承具损害性的滑动运动。

带保持架的CARB轴承所需的最小负荷可用以下公式估算:

P0m=0,007C0

对于满滚子轴承,公式为

P0m=0,01C0

式中

P0m=最小当量静负荷,kN

C0=基本额定静负荷,kN(→产品表)

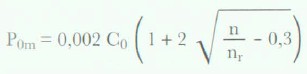

在某些应用中,可能无法达到或超过所需的最小负荷。可是,对油润滑的轴承,允许使用较低的最小负荷。当n/nr≤0,3时,可以根据下公式计算

P0m=0,002C0

当0,3<n/nr≤2,公式为

式中

P0m=最小当量静负荷,kN

C0=基本额定静负荷,kN

(→产品表)

n=转速,r/min

nr=参考转速,r/min(→产品表)

在低温状态下起动或润滑剂粘度很高的情况下,可能需要更大的最小负荷,甚至高于P0m=0,007C0和0,01C0。轴承支撑的重量,加上外力,通常已超过所需的最小负荷。若尚未能达到最小负荷,该CARB轴承必须施以额外的径向负荷。

当量动负荷

由于CARB轴承仅可承受径向负荷

P=Fr

当量静负荷

由于CARB轴承仅可承受径向负荷

P0=Fr

补充代号

用于CARB轴承的后缀的含义如下:

C2 径向游隙小于普通组

C3 径向游隙大于普通组

C4 径向游隙大于C3

C5 径向游隙大于C4

CS5 轴承一侧带具钢骨架的氢化丁腈橡胶(HNBR)接触式密封圈2CS5 轴承两侧带具钢骨架的氢化丁腈橡胶(HNBR)接触式密封圈。轴承内70至100%的自由空间填有高温润滑脂

HA3 表面硬化的内圈

K 圆锥孔,锥度1:12

K30 圆锥孔,锥度1:30

M 机削黄铜保持架,滚子引导

MB 机削黄铜保持架,内圈引导

TN9 注塑玻璃纤维增强尼龙4,6保持架

V 满滚子轴承(无保持架)

VE240 允许更大轴向位移的轴承

VG114 表面硬化冲压钢保持架

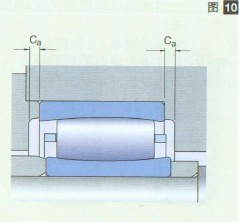

轴承两侧的自由空间

为使轴能相对轴承座之间可轴向移动,必需在轴承两侧提供一定的自由空间,如图10所示。自由空间的宽度基于

·产品表中的Ca值

·内外圈在运行中相对中心位置估计的轴向位移

·由于角度误差造成的轴向位移

有关数值可以从下式中得出

Careq=Ca+0,5(S+Smis)

或

Careq=Ca+0,5(S+k1Bα)

式中

Careq=轴承各侧所需空间的宽度,mm

ca=轴承各侧所需最小空间的宽度,mm(→产品表)

s=内外圈之间的相对轴向位移,如轴的热膨胀,mm

Smis=由于角度误差造成的滚子组的轴向位移量,mm

k1=角度误差系数(→产品表)

B=轴承宽度,mm(→产品表)

α=角度误差,度

请同时参见783页,“轴向位移”一节。

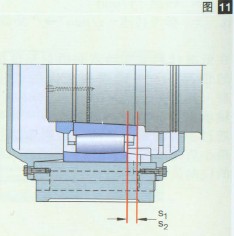

在一般情况下的安装,内外圈之间不应存在相对位移。但如果轴可能会发生较大的热膨胀,可以将内圈安装在突出外圈并与热膨胀的相反方向的位置,突出量最大可达到允许轴向位移参考值S1或S2(→图11)。使用这种方法,允许的轴向位移可以更大。其中一个利用这种方法的例子是造纸机中烘缸的轴承配置。

圆锥孔轴承的安装

带圆锥孔的轴承一般是以过盈配合安装。过盈量可以通过测量径向游隙减量或内圈在圆锥形轴颈上的轴向位移量。

安装圆锥孔CARB轴承的合适方法有:

·测量游隙减量

·测量锁紧螺母的锁紧角度

·测量轴向推进距离

·测量内圈膨胀量

内径100mm或以下的小轴承,可以通过测量锁紧螺母的锁紧角度来安装。

对于较大的轴承,建议使用SKF液压推进法(SKF Drive-up Method)。这一方法比以测量游隙减量和锁紧螺母的锁紧角度省时间和更为准确。特大型轴承的安装,可以使用SKF电控安装法(SKF SensorMount® Method)来测量内圈的膨胀量。由于传感器是嵌入在轴承的内圈,可以更简易、快速和准确地安装。

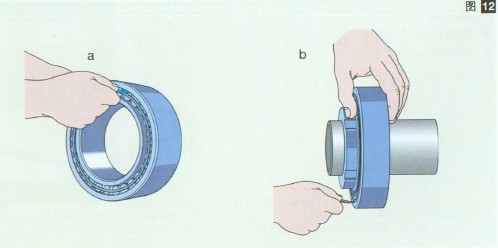

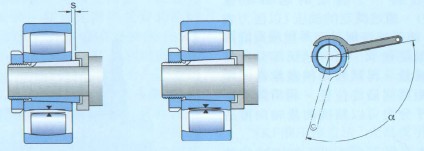

测量游隙减量

使用塞尺来测量安装前后的径向游隙仅适用于中型到特大型的轴承。测量的游隙必须是在没有承受负荷的滚子(→图12)和外圈滚道之间。在测量前,将外圈转动数圈。并必须确定内外圈和滚子组的中心线彼此重叠。在第一次测量中,应选择比游隙最低值略薄的塞尺片。然后选用一个稍厚的塞尺片来反复测量,直至塞尺片在以下情况移动时感觉到一定阻力

·安装前-在外圈与最高的滚子之间(a)

·安装后-根据不同的保持架,在内圈或外圈与最低的滚子之间(b)

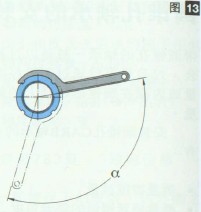

测量锁紧螺母的锁紧角度

在安装中小型的轴承时,根据下文,以合适的锁紧角度α来拧紧螺母(→图13)是较简单且能正确安装圆锥孔轴承的方法,表3中列出锁紧角度α的参考值。

在最后一次进行紧固之前,应将轴承推上圆锥形轴颈,使整个轴承的内孔与轴颈或轴套接触。将螺母转动一定角度α,轴承会在圆锥形轴颈上推进有一定的距离。如情况允许的话,必须检查轴承的剩余游隙。

然后卸下螺母,放入锁定垫圈,并再次将锁紧螺母拧紧。把锁定垫圈的定位销压入螺母槽中或装上锁定夹以固定螺母。

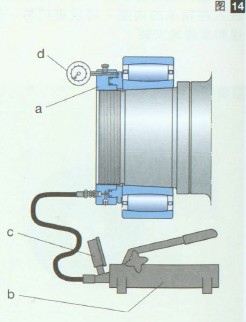

测量轴向推进距离

安装圆锥孔轴承可以通过测量其内圈在的轴颈上的轴向推进距离s。表3中列出所需的轴向推进距离s的参考值。

应用SKF液压推进法(SKF Drive-up Method)是最简单可靠的方法,这种方法可轻易确定测量轴向推进距离的起始位置。安装时需具备以下工具(→图16):

·SKF液压螺母,HMV..E(a)

·液压泵(b)

·合适的压力表(c)

·千分表(d)

| 表3 | |||||||||||

| 径向游隙减量、轴向推进距离、锁紧螺母的锁紧角度的参考值 | |||||||||||

|

|||||||||||

| 内径 d |

径向游隙减量 |

轴向推进距离1) s 锥度 1:12 |

锥度 1:30 |

轴承安装后 允许的剩余 游隙2) |

锁紧嫘母 的锁紧角度 α |

||||||

| 大于 | 至 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | 普通组 | C3 | C4 | 锥度1:12 |

| mm | mm | mm | mm | 度 | |||||||

| 24 | 30 | 0,012 | 0,018 | 0,25 | 0,34 | 0,64 | 0,85 | 0,025 | 0,033 | 0,047 | 100 |

| 30 | 40 | 0,015 | 0,024 | 0,30 | 0,42 | 0,74 | 1,06 | 0,031 | 0,038 | 0,056 | 115 |

| 40 | 50 | 0,020 | 0,030 | 0,37 | 0,51 | 0,92 | 1,27 | 0,033 | 0,043 | 0,063 | 130 |

| 50 | 65 | 0,025 | 0,039 | 0,44 | 0,64 | 1,09 | 1,59 | 0,038 | 0,049 | 0,074 | 115 |

| 65 | 80 | 0,033 | 0,048 | 0,54 | 0,76 | 1,36 | 1,91 | 0,041 | 0,055 | 0,088 | 135 |

| 80 | 100 | 0,040 | 0,060 | 0,65 | 0,93 | 1,62 | 2,33 | 0,056 | 0,072 | 0,112 | 150 |

| 100 | 120 | 0,050 | 0,072 | 0,79 | 1,10 | 1,98 | 2,75 | 0,065 | 0,083 | 0,129 | - |

| 120 | 140 | 0,060 | 0,084 | 0,93 | 1,27 | 2,33 | 3,18 | 0,075 | 0,106 | 0,147 | - |

| 140 | 160 | 0,070 | 0,096 | 1,07 | 1,44 | 2,68 | 3,60 | 0,085 | 0,126 | 0,173 | - |

| 160 | 180 | 0,080 | 0,108 | 1,21 | 1,61 | 3,04 | 4,02 | 0,093 | 0,140 | 0,193 | - |

| 180 | 200 | 0,090 | 0,120 | 1,36 | 1,78 | 3,39 | 4,45 | 0,100 | 0,150 | 0,210 | - |

| 200 | 225 | 0,100 | 0,135 | 1,50 | 1,99 | 3,74 | 4,98 | 0,113 | 0,163 | 0,230 | - |

| 225 | 250 | 0,115 | 0,150 | 1,67 | 2,20 | 4,18 | 5,51 | 0,123 | 0,175 | 0,250 | - |

| 250 | 280 | 0,125 | 0,170 | 1,85 | 2,46 | 4,62 | 6,14 | 0,133 | 0,186 | 0,275 | - |

| 280 | 315 | 0,140 | 0,190 | 2,06 | 2,75 | 5,15 | 6,88 | 0,143 | 0,200 | 0,290 | - |

| 315 | 355 | 0,160 | 0,215 | 2,31 | 3,09 | 5,77 | 7,73 | 0,161 | 0,225 | 0,330 | - |

| 355 | 400 | 0,175 | 0,240 | 2,59 | 3,47 | 6,48 | 8,68 | 0,173 | 0,250 | 0,360 | - |

| 400 | 450 | 0,200 | 0,270 | 2,91 | 3,90 | 7,27 | 9,74 | 0,183 | 0,275 | 0,385 | - |

| 450 | 500 | 0,225 | 0,300 | 3,26 | 4,32 | 8,15 | 10,8 | 0,210 | 0,295 | 0,435 | - |

| 500 | 560 | 0,250 | 0,335 | 3,61 | 4,83 | 9,04 | 12,1 | 0,225 | 0,325 | 0,465 | - |

| 560 | 630 | 0,280 | 0,380 | 4,04 | 5,42 | 10,1 | 13,6 | 0,250 | 0,365 | 0,510 | - |

| 630 | 710 | 0,315 | 0,425 | 4,53 | 6,10 | 11,3 | 15,3 | 0,275 | 0,385 | 0,560 | - |

| 710 | 800 | 0,355 | 0,480 | 5,10 | 6,86 | 12,7 | 17,2 | 0,320 | 0,430 | 0,620 | - |

| 800 | 900 | 0,400 | 0,540 | 5,73 | 7,71 | 14,3 | 19,3 | 0,335 | 0,465 | 0,675 | - |

| 900 | 1000 | 0,450 | 0,600 | 6,44 | 8,56 | 16,1 | 21,4 | 0,365 | 0,490 | 0,740 | - |

| 1000 | 1120 | 0,500 | 0,670 | 7,14 | 9,57 | 17,9 | 23,9 | 0,395 | 0,545 | 0,825 | - |

| 1120 | 1250 | 0,560 | 0,750 | 8 | 10,7 | 20 | 26,7 | 0,415 | 0,595 | 0,885 | - |

| 1)仅适用于对实心的钢轴和一般应用。不适用于SKF液压推进法(SKF Drive-up Method)。 | |||||||||||

| 2)如果初始游隙遍向游隙范围的下限,或运行中轴承内外圈之间会产生较大的温差,则必须检査轴承的剩余游 | |||||||||||

| 隙。剩余游隙绝不可少于表中的最小值。测量游隙时,必须确定内外圈和滚子组在同一中心线上。 | |||||||||||

使用SKF液压推进法是利用液压螺母将轴承从轴颈上一个不定的“零位置”推进到一个确定的起始位置(→图15),通过既定的油压(以压力表来控制)施于液压螺母而产生相应的推进力来推进轴承,已可达到部分所需的游隙减量。再从起始位置推进一个确定的距离到最终位置。利用液压螺母上的千分表可以精确测量轴向推进距离Ss。

SKF对每一个适用于这方法的轴承都已确定其所需的压力和轴向推进距离,这些数值适用于以下的轴承配置(→图16)

·一个滑动表面(a和b)

·两个滑动表面(c)

测量内圈膨胀量

安装特大型圆锥孔的轴承,通过测量内圈的膨胀量,可以更简易、快速和准确地安装,并且无需测量安装前后的径向游隙。SKF电控安装法(SKF SensorMount®Method)是利用嵌入在CARB轴承内圈的传感器配合一个专门的手持式指示器来进行安装(→图17)。使用一般的SKF安装工具在圆锥形轴颈上将轴承推进。指示器会处理通过传感器接收的信息。内圈的膨胀量是以游隙减量(mm)和轴承内径(m)之间的关系来显示。

轴承的尺寸、光滑程度、轴的材料、轴的设计是实心或空心等方面,均不需要考虑。

欲了解有关SKF电控安装法(SKF SensorMount®Method)的详细信息,请向SKF咨询。

其它安装信息

有关CARB轴承的其它一般安装或SKF液压推进法的更详细信息可以通过以下方式查询:

·“SKF液压推进法”光盘或手册

·“SKF互动工程型录”光盘或www.skf.com网站