| 型号 | 质量m ≈g | 尺寸mm | ||

| D | d1 | B | ||

| ZL5205-DRS | 380 | 62 | 25 | 50.4 | KR5205-2RS | 580 | 62 | 24 | 70.9 |

| ZL5206-DRS | 550 | 72 | 30 | 59 | KR5206-2RS | 800 | 72 | 24 | 74.1 |

| ZL5207-DRS | 710 | 80 | 35 | 69.2 | KR5207-2RS | 1200 | 80 | 30 | 91 |

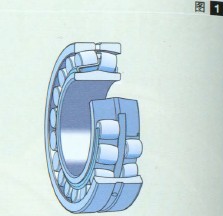

球面滚子轴承有两列滚子,外圈有一共用的球面滚道,内圈有两个滚道,与轴承的垂直轴线成某一角度(→图1)。这种轴承结合了多种设计的特点,在许多高要求的应用中,还没有其它轴承可以完全替代。球面滚子轴承能自动调心,因此可以承受较大的对准误差。如轴与轴承座之间的角度误差或轴的挠曲。

SKF球面滚子轴承卓越的设计,除了有很高的径向负荷承载能力之外,还可以承受作用在两个方向的重轴向负荷。

SKF球面滚子轴承的标准供应范围包括:

·开式轴承

·密封轴承

除了标准供应范围以外,SKF还能提供多种特殊的球面滚子轴承,用于特殊的工况。

根据不同的系列和尺寸,SKF球面滚子轴承有几种不同的设计。主要分别在于:

·浮动导环的位置

·内圈和保持架设计各种不同的设计,参见图2。

C(J),CC 两个窗式冲压钢保持架、内圈无挡边和带一个由内圈引导的导环(a)

EC(J),ECC(J) 两个窗式冲压钢保持架、内圈无挡边、带一个由内圈引导的导环和增强的滚子组(a)

CA,CAC 叉型机削黄铜保持架、内圈两侧有挡边和带一个由内圈引导的导环(b)

CAF 与CA型相同,但带机削钢保持架

ECA,ECAC 叉型机削黄铜保持架、内圈两侧有挡边、带一个由内圈引导的导环和增强的滚子组(b)

ECAF 与ECA型相同,但带机削钢保持架

E 内径ds65mm:

两个窗式冲压钢保持架、内圈无挡边和带一个由内圈引导的导环(C)

内径d)65mm:

两个窗式冲压钢保持架、内圈无挡边和带一个由保持架引导的导环(d)

CAFA 由外圈引导的叉型机削钢保持架、内圈两侧有挡边和带一个由内圈引导的导环(e)

CAMA 与CAFA型相同,但带机削黄铜保持架

除部分型号外,所有SKF球面滚子轴承都可提供带圆柱孔或圆锥孔。圆锥孔轴承的锥度:

·240、241、248和249系列的锥度为1:30,后缀K30

·其它系列的锥度为1:12,后缀K

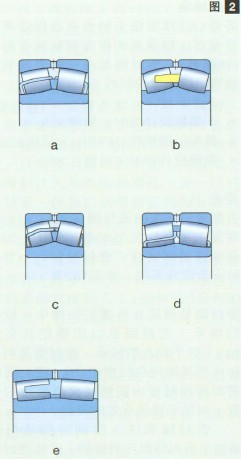

润滑槽和润滑孔

为方便和简易地进行润滑,SKF球面滚子轴承带有润滑孔和/或润滑槽:

·外圏的外圆上有一润滑槽和三个润滑孔(→图3a),后缀W33

·外圈的外圆上有三个润滑孔(→图3b),后缀W20

标准设计E型球面滚子轴承已带有润滑槽和三个润滑孔,所以在型号中没有标注后缀W33。

密封轴承

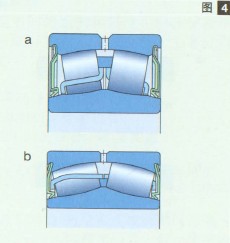

部分SKF球面滚子轴承有提供带密封的设计,轴承两侧带有接触式密封圈(→图4)。密封圈是由带钢骨架的抗油和耐磨的橡胶制成:

·丁腈橡胶(NBR),后缀2CS

·氢化丁腈橡胶(HNBRJ,后缀2CS5

·氟橡胶(FPM),后缀2CS2

警告

由氟橡胶制成的密封圈在300℃以上的高温下,会散发出有毒的气体。因此必须详细阅读在“密封材料”一节中的安全注意事项,参见142页。

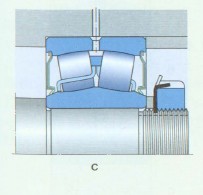

密封圈是固定在外圈的凹槽中。较小的轴承,密封圈是以凹槽把其夹紧(a),对于较大的轴承,密封圈是利用扣环把其固定在凹槽中(b)。密封圈的密封唇接触着内圈两侧滚道靠边的位置,对轴承提供有效的密封。

密封轴承注入的润滑脂是根据表1中所列的极压润滑脂。安装密封轴承前,绝不可清洗或加热超过80℃。

| 表1 | |

| 用于SKF密封球面滾子轴承的标准润滑脂 | |

| 技术规格 |

用于密封轴承 2CS,2CS2/VT143和 2CS5/VT143的润滑脂 |

| 类型 | 极压润滑脂 |

| 稠化剂 | 锂皂 |

| 基油 | 矿物油 |

| NLGI稠度 | 2 |

| 工作温度,℃ | -20至+110 |

| 基油粘度,mm2/s | |

| 在40℃时 | 200 |

| 在100℃时 | 16 |

| 填充量, 占轴承自由空间 |

|

| 的百分比 | 25至35 |

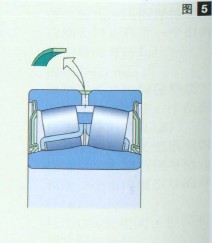

当工作溫度不超过70℃和转速低于产品表中极限转速的一半时,密封轴承无需补充润滑。在高温和高转速的工况,进行补充润滑时,建议使用与原来特性接近的锂基润滑脂(→表1)。如有必要进行补充润滑,安装前必须拿走覆盖在外圈润滑孔的塑料带(→图5)。在补充润滑密封轴承时,只需要小量的润滑脂。慢慢地将润滑脂注入外圈的润滑孔,并一边转动轴承,使新的润滑脂能均匀分布在轴承内。此外,应避免施加过大的压力,以防损环密封圈。

密封轴承与开式轴承的内部设计相符合。除了BS2-22和BS2-23系列密封轴承的宽度稍大于222和223系列的轴承外,其它轴承的外形尺寸完全相同。

密封轴承一般带圆柱孔。但大部分BS2-22系列的轴承有提供带圆锥孔。根据特殊的要求,只要达到一定的数量,每种密封轴承也可提供带圆锥孔的规格。

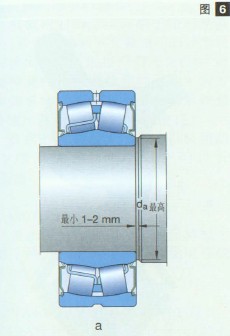

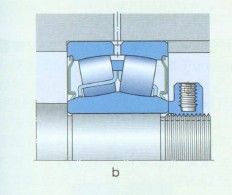

为防碰到密封圈,轴肩的直径不可大于da max,至少在靠近轴承1至2mm的位置不能大于此值(→图6a)。如果轴承是用锁紧螺母将其轴向固定在轴上。建议使用KMFE锁紧螺母(→图6b)或在轴承和螺母之间的加上一个间隔圈(→图6c)。

振动机械用轴承

在振动机械的应用中,如振动筛或激励器,会使轴承的滚子和保持架产生加速度。这种工况大大提高了对轴承设计的要求。此类型的SKF球面滚子轴承比一般的标准轴承抵受加速度的能力高出很多。允许的加速度取决于使用的润滑剂和加速度的类型一转动或直线加速度。

转动加速度

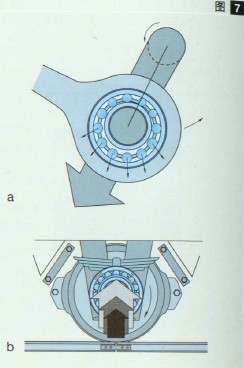

轴承承受的是作用在外圈的旋转负荷和转动的加速度。没有承受负荷的滚子引起旋转负荷并作用在保持架上。振动筛和行星齿轮都是典型的例子。压路机同时承受转动和直线加速度(→图7a)。

产品表中给出的允许转动加速度,仅适用于油润滑的轴承。加速度以重力加速度g表示,如28g等于28×9,81=275m/s2。

直线加速度

轴承承受的是冲击负荷,亦即直线加速度。没有承受负荷的滚子敲击着保持架。火车的轮子滚过铁轨的接口时产生的直线加速度,是其中一个典型的例子(→图7b)。压路机是振动机械用轴承的其中一个的应用例子,压路机的滚筒在坚硬的表面上振动。

产品表中给出的允许直线加速度,仅适用于油润滑的轴承。加速度以重力加速度g表示,如90g等于90×9,81=883m/s2。

振动机械用轴承的设计振动机械用的SKF球面滚子轴承是基于223系列的轴承,有着相同的外形尺寸和技术参数,但径向游隙为C4。可提供带圆柱孔或圆锥孔的轴承。为方便和简易地进行润滑,所有轴承外圈的外圆上有润滑槽和三个润滑孔。

根据不同的尺寸,振动机械用的SKF球面滚子轴承有以下的设计(→图8):

E/VA405设计

两个表面硬化的窗式冲压钢保持架、内圈无挡边和带一个由保持架引导的导环(a)。

EJA/VA405和CCJA/W33VA405设计

两个EJA设计(b)或CCJA设计(c)的表面硬化的窗式冲压钢保持架、内圈无挡边和带一个由外圈引导的导环。

EJA/VA406和CCJA/W33VA406设计

内径大于85mm,小于或等于200mm的轴承,圆柱孔内带聚四氟乙烯(PTFE)涂层,以及其它VA405设计的特点。这是专门为振动机械中以间隙配合的轴承而设计,以防止轴和轴承内孔之间产生蠕动腐蚀。使用这种设计的轴承时,轴无需作特殊的热处理或涂层。

振动筛的系统解决方案除了应用于振动筛的轴承外,SKF还开发出一个轴承及故障探测系统,可以提高振动设备的性能,减少维护并能监控机器的状态。更多有关“SKF Copperhead系统解决方案”的信息参见第1100页。

SKF探索者轴承

高性能的SKF探索者球面滚子轴承在产品表中标有“*”号。SKF探索者轴承源用早前标准轴承的型号,如22220 E。但每个轴承及其包装上都标有“EXPLORER”(探索者)。

特殊轴承

SKF有提供一系列特殊的球面滚子轴承,以满足特殊工况的需要。如:

·专门用于印刷机、造纸机或涂胶机的高精度轴承

·用于极度恶劣环境下的轴承,如连续铸钢设备

·高温应用轴承

·以间隙配合安装在轴颈上的轴承

·铁路轴承

有关以上球面滚子轴承的详细信息,请向SKF查询。

配轴套轴承

带圆锥孔的球面滚子轴承可以配合以下轴套安装在圆柱轴或阶梯轴上,

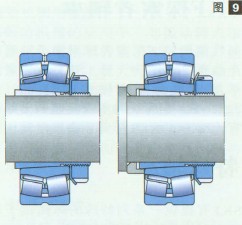

·紧定套(→图9),参见产品表,744页

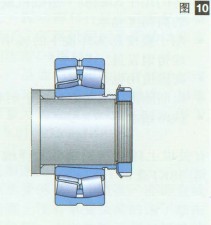

·退卸套(→图10),参见产品表,758页。

使用轴套有便于轴承的安装和拆卸,还可以简化轴承配置的设计。

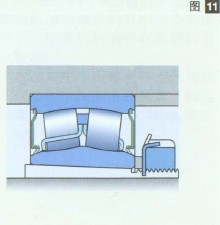

当密封轴承配合紧定套使用时,可以通过以下方法以确保密封唇免受损坏:

·使用E型紧定套(→参见由971页开始的“紧定套”一节)

·在轴承和锁定垫圈之间加上一个间隔圈(→图11)。

合适的轴承座

球面滚子轴承配上一个合适的轴承座构成了一个经济、可互换和可靠的轴承配置,可以满足易于维护的要求。SKF提供一系列标准的轴承座,适合各种不同的应用,包括:

·剖分式轴承座

·整体式轴承座

·法兰型轴承座

·张紧轮轴承座

有关2、3、5和6系列(→图12)的SNL轴承座的详细信息,请参见由1027页开始的“轴承座”一章。

“轴承座”一章中还提供所有SKF轴承座的简介,描述主要的设计特点。并列出包含了详细信息的其它相关型录。

尺寸

球面滚子轴承的外形尺寸符合ISO 15:1998标准。紧定套和退卸套的尺寸符合ISO 2982-1:1995标准。

公差

SKF球面滚子轴承根据普通级公差标准制造。

内径300mm或以下的SKF探索者球面滚子轴承,包括圆柱孔或圆锥孔的轴承,是根据比普通级公差更高的标准制造,如:

·宽度的公差比ISO普通级公差更严格(→表2)

·旋转精度根据P5级公差

在较大的轴承配置中,旋转精度是一项关键的运行参数,SKF可提供P5级旋转精度的球面滚子轴承。这些轴承的后缀为C08。请先向SKF查询有否提供。

振动机械用的SKF探索者球面滚子轴承,内径的公差为P6,外径的公差为P5。

公差范围符合ISO 492:2002标准,参见125至127页的表3至5。

| 表2 | |||||

| SKF探索者轴承的宽度公差 -内径300mm或以下的轴承 |

|||||

| 内径 d |

宽度公差 根据 SKF标准 |

ISO | |||

| △Bs | △Bs | ||||

| 大于 | 至 | 上限 | 下限 | 上限 | 下限 |

| mm | μm | ||||

| 18 | 50 | 0 | -60 | 0 | -120 |

| 50 | 80 | 0 | -60 | 0 | -150 |

| 80 | 120 | 0 | -80 | 0 | -200 |

| 120 | 180 | 0 | -80 | 0 | -250 |

| 180 | 250 | 0 | -80 | 0 | -300 |

| 250 | 300 | 0 | -100 | 0 | -350 |

内部游隙

SKF标准的球面滚子轴承为普通组径向游隙,大部分型号能提供较大的C3组游隙。此外,许多型号还可提供更小的C2组游隙或更大的C4或C5组游隙。

振动机械用的SKF球面滚子轴承为C4组游隙。

轴承的径向游隙范围列在不同的表中

·圆柱孔,表3

·圆锥孔,表4

径向游隙范围符合ISO 5753:1991标准,仅适用于未安装和无测量负荷的轴承。

| 表3 | |||||||||||

| 圆柱孔球面滚子轴承的径向游隙 | |||||||||||

|

|||||||||||

| 内径 d |

径向游隙 C2 |

普通组 | C3 | C4 | C5 | ||||||

| 大于 | 至 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 |

| mm | μm | ||||||||||

| 18 | 24 | 10 | 20 | 20 | 35 | 35 | 45 | 45 | 60 | 60 | 75 |

| 24 | 30 | 15 | 25 | 25 | 40 | 40 | 55 | 55 | 75 | 75 | 95 |

| 30 | 40 | 15 | 30 | 30 | 45 | 45 | 60 | 60 | 80 | 80 | 100 |

| 40 | 50 | 20 | 35 | 35 | 55 | 55 | 75 | 75 | 100 | 100 | 125 |

| 50 | 65 | 20 | 40 | 40 | 65 | 65 | 90 | 90 | 120 | 120 | 150 |

| 65 | 80 | 30 | 50 | 50 | 80 | 80 | 110 | 110 | 145 | 145 | 185 |

| 80 | 100 | 35 | 60 | 60 | 100 | 100 | 135 | 135 | 180 | 180 | 225 |

| 100 | 120 | 40 | 75 | 75 | 120 | 120 | 160 | 160 | 210 | 210 | 260 |

| 120 | 140 | 50 | 95 | 95 | 145 | 145 | 190 | 190 | 240 | 240 | 300 |

| 140 | 160 | 60 | 110 | 110 | 170 | 170 | 220 | 220 | 280 | 280 | 350 |

| 160 | 180 | 65 | 120 | 120 | 180 | 180 | 240 | 240 | 310 | 310 | 390 |

| 180 | 200 | 70 | 130 | 130 | 200 | 200 | 260 | 260 | 340 | 340 | 430 |

| 200 | 225 | 80 | 140 | 140 | 220 | 220 | 290 | 290 | 380 | 380 | 470 |

| 225 | 250 | 90 | 150 | 150 | 240 | 240 | 320 | 320 | 420 | 420 | 520 |

| 250 | 280 | 100 | 170 | 170 | 260 | 260 | 350 | 350 | 460 | 460 | 570 |

| 280 | 315 | 110 | 190 | 190 | 280 | 280 | 370 | 370 | 500 | 500 | 630 |

| 315 | 355 | 120 | 200 | 200 | 310 | 310 | 410 | 410 | 550 | 550 | 690 |

| 355 | 400 | 130 | 220 | 220 | 340 | 340 | 450 | 450 | 600 | 600 | 750 |

| 400 | 450 | 140 | 240 | 240 | 370 | 370 | 500 | 500 | 660 | 660 | 820 |

| 450 | 500 | 140 | 260 | 260 | 410 | 410 | 550 | 550 | 720 | 720 | 900 |

| 500 | 560 | 150 | 280 | 280 | 440 | 440 | 600 | 600 | 780 | 780 | 1000 |

| 560 | 630 | 170 | 310 | 310 | 480 | 480 | 650 | 650 | 850 | 850 | 1100 |

| 630 | 710 | 190 | 350 | 350 | 530 | 530 | 700 | 700 | 920 | 920 | 1190 |

| 710 | 800 | 210 | 390 | 390 | 580 | 580 | 770 | 770 | 1010 | 1010 | 1300 |

| 800 | 900 | 230 | 430 | 430 | 650 | 650 | 860 | 860 | 1120 | 1120 | 1440 |

| 900 | 1000 | 260 | 480 | 480 | 710 | 710 | 930 | 930 | 1220 | 1220 | 1570 |

| 1000 | 1120 | 290 | 530 | 530 | 780 | 780 | 1020 | 1020 | 1330 | 1330 | 1720 |

| 1120 | 1250 | 320 | 580 | 580 | 860 | 860 | 1120 | 1120 | 1460 | 1460 | 1870 |

| 1250 | 1400 | 350 | 640 | 640 | 950 | 950 | 1240 | 1240 | 1620 | 1620 | 2060 |

| 1400 | 1600 | 400 | 720 | 720 | 1060 | 1060 | 1380 | 1380 | 1800 | 1800 | 2300 |

| 1600 | 1800 | 450 | 810 | 810 | 1180 | 1180 | 1550 | 1550 | 2000 | 2000 | 2550 |

| 径向游隙的定义参见137页 | |||||||||||

| 表4 | |||||||||||

| 圆锥孔球面滚子轴承的径向游隙 | |||||||||||

|

|||||||||||

| 内径 d |

径向游隙 C2 |

普通组 | C3 | C4 | C5 | ||||||

| 超过 | 倾斜 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 |

| mm | μm | ||||||||||

| 24 | 30 | 20 | 30 | 30 | 40 | 40 | 55 | 55 | 75 | - | - |

| 30 | 40 | 25 | 35 | 35 | 50 | 50 | 65 | 65 | 85 | 85 | 105 |

| 40 | 50 | 30 | 45 | 45 | 60 | 60 | 80 | 80 | 100 | 100 | 130 |

| 50 | 65 | 40 | 55 | 55 | 75 | 75 | 95 | 95 | 120 | 120 | 160 |

| 65 | 80 | 50 | 70 | 70 | 95 | 95 | 120 | 120 | 150 | 150 | 200 |

| 80 | 100 | 55 | 80 | 80 | 110 | 110 | 140 | 140 | 180 | 180 | 230 |

| 100 | 120 | 65 | 100 | 100 | 135 | 135 | 170 | 170 | 220 | 220 | 280 |

| 120 | 140 | 80 | 120 | 120 | 160 | 160 | 200 | 200 | 260 | 260 | 330 |

| 140 | 160 | 90 | 130 | 130 | 180 | 180 | 230 | 230 | 300 | 300 | 380 |

| 160 | 180 | 100 | 140 | 140 | 200 | 200 | 260 | 260 | 340 | 340 | 430 |

| 180 | 200 | 110 | 160 | 160 | 220 | 220 | 290 | 290 | 370 | 370 | 470 |

| 200 | 225 | 120 | 180 | 180 | 250 | 250 | 320 | 320 | 410 | 410 | 520 |

| 225 | 250 | 140 | 200 | 200 | 270 | 270 | 350 | 350 | 450 | 450 | 570 |

| 250 | 280 | 150 | 220 | 220 | 300 | 300 | 390 | 390 | 490 | 490 | 620 |

| 280 | 315 | 170 | 240 | 240 | 330 | 330 | 430 | 430 | 540 | 540 | 680 |

| 315 | 355 | 190 | 270 | 270 | 360 | 360 | 470 | 470 | 590 | 590 | 740 |

| 355 | 400 | 210 | 300 | 300 | 400 | 400 | 520 | 520 | 650 | 650 | 820 |

| 400 | 450 | 230 | 330 | 330 | 440 | 440 | 570 | 570 | 720 | 720 | 910 |

| 450 | 500 | 260 | 370 | 370 | 490 | 490 | 630 | 630 | 790 | 790 | 1000 |

| 500 | 560 | 290 | 410 | 410 | 540 | 540 | 680 | 680 | 870 | 870 | 1100 |

| 560 | 630 | 320 | 460 | 460 | 600 | 600 | 760 | 760 | 980 | 980 | 1230 |

| 630 | 710 | 350 | 510 | 510 | 670 | 670 | 850 | 850 | 1090 | 1090 | 1360 |

| 710 | 800 | 390 | 570 | 570 | 750 | 750 | 960 | 960 | 1220 | 1220 | 1500 |

| 800 | 900 | 440 | 640 | 640 | 840 | 840 | 1070 | 1070 | 1370 | 1370 | 1690 |

| 900 | 1000 | 490 | 710 | 710 | 930 | 930 | 1190 | 1190 | 1520 | 1520 | 1860 |

| 1000 | 1120 | 530 | 770 | 770 | 1030 | 1030 | 1300 | 1300 | 1670 | 1670 | 2050 |

| 1120 | 1250 | 570 | 830 | 830 | 1120 | 1120 | 1420 | 1420 | 1830 | 1830 | 2250 |

| 1250 | 1400 | 620 | 910 | 910 | 1230 | 1230 | 1560 | 1560 | 2000 | 2000 | 2450 |

| 1400 | 1600 | 680 | 1000 | 1000 | 1350 | 1350 | 1720 | 1720 | 2200 | 2200 | 2700 |

| 1600 | 1800 | 750 | 1110 | 1110 | 1500 | 1500 | 1920 | 1920 | 2400 | 2400 | 2950 |

| 径向游隙的定义参见参见137页 | |||||||||||

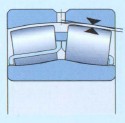

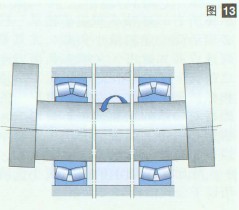

对中误差

球面滚子轴承可以自动调心,在没有影响轴承性能的情况下,可以允许内圈与外圈之间有一定的角度误差。在一般的负荷和工作条件下(C/P>10),如果内圈与外圈之间的角度误差不变,可以应用表5中给出的允许角度误差的参考值。能否完全应用这些参考值,取决于轴承配置的设计和采用的密封件的类型等。

在某些情况下,内圈与外圈之间的角度误差是会改变的,如:

·振动筛是属于不平衡转动的工况,因此轴挠曲的角度也在转动(→图13),或

·在造纸机中专门为补偿挠曲的滚筒,其静止轴是弯曲的

在这些工作条件之下,轴承内会产生额外的滑动。考虑到轴承因摩擦而产生的热,内圈与外圈之间的角度误差应小于1度。

密封轴承可以允许轴与轴承座之间的角度误差为小于0,5度。在这个参考值之下,对密封圈的功能不会造成损害。

| 表5 | |

| 允许角度差 | |

| 轴承系列 | 允许角度误差 |

| 尺寸1) | |

| - | 度 |

| 213系列 | 2 |

| 222系列 | |

| 尺寸<52 | 2 |

| 尺寸≥52 | 1,5 |

| 223系列 | 3 |

| 230系列 | |

| 尺寸<56 | 2 |

| 尺寸≥56 | 2,5 |

| 231系列 | |

| 尺寸<60 | 2 |

| 尺寸≥60 | 3 |

| 232系列 | |

| 尺寸<52 | 2,5 |

| 尺寸≥52 | 3,5 |

| 238系列 | 1,5 |

| 239系列 | 1,5 |

| 240系列 | 2 |

| 241系列 | |

| 尺寸<64 | 2,5 |

| 尺寸≥64 | 3,5 |

| 248系列 | 1,5 |

| 249系列 | 2,5 |

| 1)尺寸是指轴承型号最后的两个数位 | |

工作温度对轴承材料的影响

所有的球面滚子轴承都经过特殊的热处理,可以长时间在高温下运行而不产生过大的尺寸变化。如在+200℃下运行2500小时,或在更高温度下运行较短的时间。

轴向负荷承载能力

由于SKF球面滚子轴承独特的内部设计,可以承受很重的轴向负荷,甚至纯粹的轴向负荷。

配紧定套轴承的轴向负荷承载能力

配紧定套的球面滚子轴承安装在没有轴肩的光轴上,能承受多大的轴向负荷取决于轴和紧定套之间的摩擦。如果轴承的安装正确,允许的轴向负荷可用以下公式计算:

Fap=0,003Bd

式中

Fap=最大的允许轴向负荷,kN

B=轴承宽度,mm

d=轴承内径,mm

最小负荷

为使轴承获得良好运行,球面滚子轴承像所有的球轴承和滚子轴承一样,必须承受一定的最小负荷,尤其是在高速或高加速度,又或在负荷方向快速改变下工作。在这些工况下,滚子和保持架的惯性力以及润滑剂内的摩擦将对轴承的滚动产生不良影响,在滚子和滚道之间可能会产生对轴承具损害性的滑动运动。

球面滚子轴承所需的最小负荷可用以下公式估算:

P0m=0,01C0

式中

P0m=最小当量静负荷,kN

C0=基本额定静负荷,kN(→产品表)

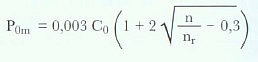

在某些应用中,可能无法达到或超过所需的最小负荷。可是,对油润滑的轴承,允许使用较低的最小负荷。当n/nr≤0,3时,可以根据以下公式计算

P0m=0,003C0

当0,3<n/nr≤2公式为

式中

P0m=最小当量静负荷,kN

C0=基本额定静负荷,(→产品表)

n=转速,r/min

nr=参考速度,r/min(→产品表)

在低温状态下起动或润滑剂粘度很高的情况下,可能需要更大的最小负荷,甚至高于P0m=0,01C0轴承支撑的重量,加上外力,通常已超过所需的最小负荷。若尚未能达到最小负荷,该球面滚子轴承必须施以额外的径向负荷。

在低温下起动或润滑剂粘度很高时,要求使用高于P0m=0,01C0的最低负荷。轴承支持的组件重量与外力共同作用,通常超出所要求的最低负荷。如果情况不是这样,则球面滚子轴承必须承受一个附加的径向负荷。

NoWear永不磨损球面滚子轴承经过验证,在极低的负荷下仍能可靠地运行。这种轴承能可以在长期润滑不足的情况下运行,并能抵受突变的负荷和急速改变的转速(→939页)。

当量动负荷

对于承受动态负荷的球面滚子轴承

P=Fr+Y1Fa 当Fa/Fr≤e

P=0,67Fr+Y2Fa 当Fa/Fr>e

产品表中给出Y1和Y2的值。

当量静负荷

对于承受静态负荷的球面滚子轴承

P0=Fr+Y0Fa

产品表中给出Y0的值。

补充代号

代号后缀用于识别球面滚子轴承的某些特点,解释如下。此处不包括用于识别轴承(和保持架)设计的后缀,如CC或E,其内容参见692页的“设计”一节。

C2 径向游隙小于普通组

C3 径向游隙大于普通组

C4 径向游隙大于C3

C5 径向游隙大于C4

C08 转动精度符合ISO公差等级5

C083 C08+C3

C084 C08+C4

2CS 轴承两侧带具钢骨架的氢化丁腈橡胶(NBR)接触式密封圈。外圈带润滑槽和三个润滑孔,并由一塑料带覆盖。注入根据在694页,表1所列的极压润滑脂。

2CS2 轴承两侧带具钢骨架的氟橡胶(FPM)接触密封圈。外圈外圆带润滑槽和三个润滑孔,并由一塑料带覆盖。注入聚脲基高温润滑脂。

2CS5 轴承两侧带具钢骨架的氢化丁腈橡胶(HNBR)接触式密封。其它与2CS2相同

HA3 表面硬化的内圈

K 圆锥孔,锥度1:12

K30 圆锥孔,锥度1:30P5尺寸精度和旋转精度符合ISO公差等级5

P6 尺寸精度和旋转精度符合ISO公差等级6

P62 P6+C2

VA405 振动机械用轴承,带表面硬化的保持架

VA406 VA405和内孔带聚四氟乙烯(PTFE)涂层

VE552(E) 外圈一侧带三个平均分布的螺纹孔以连接起重装置;E表示轴承配备吊环螺栓

VE553(E) 与VE552相同,但两侧皆带螺纹孔

VG114 表面硬化的冲压钢保持架

VQ424 旋转精度高于C08

VT143 注入根据在694页,表1所列的极压润滑脂

W 外圈无润滑槽和润滑孔

W20 外圈带三个润滑孔

W26 内圈带六个润滑孔

W33 外圈带润滑槽和三个润滑孔

W64 注有固态油的轴承

W77 与W33相同,但润滑孔连塞子

W513 W26+W33

235220 表面硬化的内圈,内孔带螺旋槽

圆锥孔轴承的安装

带圆锥孔的轴承一般是以过盈配合安装。过盈量可以通过测量径向游隙减量或内圈在圆锥形轴颈上的轴向位移量来确定。

适用于安装圆锥孔球面滚子轴承的方法包括:

·测量游隙减量

·测量锁紧螺母的锁紧角度

·测量轴向推进距离

·测量内圈膨胀量

内径100mm或以下的小轴承,可以通过测量锁紧螺母的锁紧角度来安装。

对于较大的轴承,建议使用SKF液压推进法(SKF Drive-up Method)。这一方法比以测量游隙减量和锁紧螺母的锁紧角度省时间和更为准确。特大型轴承的安装,可以使用SKF电控安装法(SKF SensorMount® Method)来测量内圈的膨胀量。由于感测器是嵌入在轴承的内圈,可以更简易、快速和准确地安装。

测量游隙减量

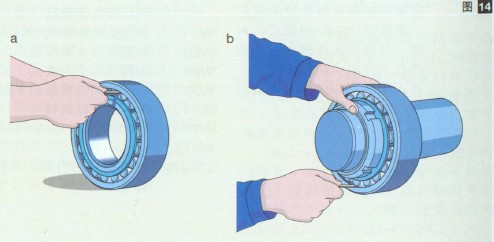

使用塞尺来测量安装前后的径向游隙仅适用于中型到特大型的轴承。测量的游隙必须是在没有承受负荷的滚子和外圈滚道之间的位置(→图14)。在测量前,将外圈转动数圈,并必须确定内外圈和滚子组的中心线彼此重叠。在第一次测量中,应选择比游隙最低值略薄的塞尺片,然后选用一个稍厚的塞尺片来反复测量,直至塞尺片在以下情况移动时感觉到一定阻力

·安装前-在外圈与最高的滚子之间(a)

·安装后-根据不同的保持架,在内圈或外圈与最低的滚子之间(b)

轴承安装后,最小的允许剩余游隙的参考值见表6。

| 表6 | |||||||||||

| 径向游隙减量、轴向推进距离、锁紧螺母的锁紧角度的参考值 | |||||||||||

|

|||||||||||

| 内径 d |

径内游隙减量 | 轴向推进距离1) s 锥度 1:12 |

锥度 1:30 |

轴向安装后 允许的剩余 游隙2) |

锁紧镙母 的锁紧角度 α |

||||||

| 大于 | 至 | 最小 | 最大 | 最小 | 最大 | 最小 | 最大 | 普通组 | C3 | C4 | 锥度1:12 |

| mm | mm | mm | mm | 度 | |||||||

| 24 | 30 | 0,015 | 0,020 | 0,3 | 0,35 | - | - | 0,015 | 0,020 | 0,035 | 110 |

| 30 | 40 | 0,020 | 0,025 | 0,35 | 0,4 | - | - | 0,015 | 0,025 | 0,040 | 120 |

| 40 | 50 | 0,025 | 0,030 | 0,4 | 0,45 | - | - | 0,020 | 0,030 | 0,050 | 130 |

| 50 | 65 | 0,030 | 0,040 | 0,45 | 0,6 | 3 | 4 | 0,025 | 0,035 | 0,055 | 110 |

| 65 | 80 | 0,040 | 0,050 | 0,6 | 0,7 | 3,2 | 4,2 | 0,025 | 0,040 | 0,070 | 130 |

| 80 | 100 | 0,045 | 0,060 | 0,7 | 0,9 | 1,7 | 2,2 | 0,035 | 0,050 | 0,080 | 150 |

| 100 | 120 | 0,050 | 0,070 | 0,75 | 1,1 | 1,9 | 2,7 | 0,050 | 0,065 | 0,100 | - |

| 120 | 140 | 0,065 | 0,090 | 1,1 | 1,4 | 2,7 | 3,5 | 0,055 | 0,080 | 0,110 | - |

| 140 | 160 | 0,075 | 0,100 | 1,2 | 1,6 | 3 | 4 | 0,055 | 0,090 | 0,130 | - |

| 160 | 180 | 0,080 | 0,110 | 1,3 | 1,7 | 3,2 | 4,2 | 0,060 | 0,100 | 0,150 | - |

| 180 | 200 | 0,090 | 0,130 | 1,4 | 2 | 3,5 | 5 | 0,070 | 0,100 | 0,160 | - |

| 200 | 225 | 0,100 | 0,140 | 1,6 | 2,2 | 4 | 5,5 | 0,080 | 0,120 | 0,180 | - |

| 225 | 250 | 0,110 | 0,150 | 1,7 | 2,4 | 4,2 | 6 | 0,090 | 0,130 | 0,200 | - |

| 250 | 280 | 0,120 | 0,170 | 1,9 | 2,7 | 4,7 | 6,7 | 0,100 | 0,140 | 0,220 | - |

| 280 | 315 | 0,130 | 0,190 | 2 | 3 | 5 | 7,5 | 0,110 | 0,150 | 0,240 | - |

| 315 | 355 | 0,150 | 0,210 | 2,4 | 3,3 | 6 | 8,2 | 0,120 | 0,170 | 0,260 | - |

| 355 | 400 | 0,170 | 0,230 | 2,6 | 3,6 | 6,5 | 9 | 0,130 | 0,190 | 0,290 | - |

| 400 | 450 | 0,200 | 0,260 | 3,1 | 4 | 7,7 | 10 | 0,130 | 0,200 | 0,310 | - |

| 450 | 500 | 0,210 | 0,280 | 3,3 | 4,4 | 8,2 | 11 | 0,160 | 0,230 | 0,350 | - |

| 500 | 560 | 0,240 | 0,320 | 3,7 | 5 | 9,2 | 12,5 | 0,170 | 0,250 | 0,360 | - |

| 560 | 630 | 0,260 | 0,350 | 4 | 5,4 | 10 | 13,5 | 0,200 | 0,290 | 0,410 | - |

| 630 | 710 | 0,300 | 0,400 | 4,6 | 6,2 | 11,5 | 15,5 | 0,210 | 0,310 | 0,450 | - |

| 710 | 800 | 0,340 | 0,450 | 5,3 | 7 | 13,3 | 17,5 | 0,230 | 0,350 | 0,510 | - |

| 800 | 900 | 0,370 | 0,500 | 5,7 | 7,8 | 14,3 | 19,5 | 0,270 | 0,390 | 0,570 | - |

| 900 | 1000 | 0,410 | 0,550 | 6,3 | 8,5 | 15,8 | 21 | 0,300 | 0,430 | 0,640 | - |

| 1000 | 1120 | 0,450 | 0,600 | 6,8 | 9 | 17 | 23 | 0,320 | 0,480 | 0,700 | - |

| 1120 | 1250 | 0,490 | 0,650 | 7,4 | 9,8 | 18,5 | 25 | 0,340 | 0,540 | 0,770 | - |

| 1250 | 1400 | 0,550 | 0,720 | 8,3 | 10,8 | 21 | 27 | 0,360 | 0,590 | 0,840 | - |

| 1400 | 1600 | 0,600 | 0,800 | 9,1 | 11,9 | 22,7 | 29,8 | 0,400 | 0,650 | 0,920 | - |

| 1600 | 1800 | 0,670 | 0,900 | 10,2 | 13,4 | 25,4 | 33,6 | 0,440 | 0,720 | 1,020 | - |

| 1)仅适用于对实心的钢轴和一般应用。不适用于SKF液压推进法(SKF Drive-up Method)。 | |||||||||||

| 2)如果初始游隙偏向游隙范围的下限,或运行中轴承内外圈之间会产生较大的温差,则必须检査轴承的剩余游 | |||||||||||

| 隙。剩余游隙绝不可少于表中的最小值。 | |||||||||||

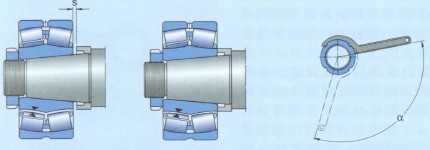

测量锁紧螺母的锁紧角度

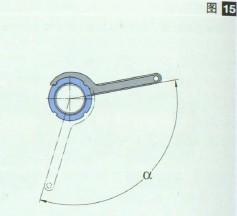

在安装中小型的轴承时,根据下文,以合适的锁紧角度α来拧紧螺母(→图15)是较简单且能正确安装圆锥孔轴承的方法,表6中列出锁紧角度a的参考值。

在最后一次进行紧固之前,应将轴承推上圆锥形轴颈,使整个轴承的内孔与轴颈或轴套接触。将螺母转动一定角度α,轴承会在圆锥形轴颈上推进有一定的距离。如情况允许的话,必须检查轴承的剩余游隙。

然后卸下螺母,放入锁定垫圈,并再次将锁紧螺母拧紧。把锁定垫圈的定位销压入螺母槽中或装上锁定夹以固定螺母。

测量轴向推进距离

安装圆锥孔轴承可以通过测量其内圈在的轴颈上的轴向推进距离s。表6中列出所需的轴向推进距离s的参考值。

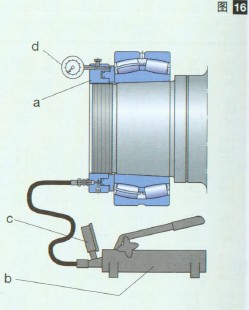

应用SKF液压推进法(SKF Drive-up Method)是最简单可靠的方法,这种方法可轻易确定测量轴向推进距离的起始位置。安装时需具备以下工具(→图16):

·SKF液压螺母,HMV..E(a)

·液压泵(b)

·合适的压力表(c)

·千分表(d)

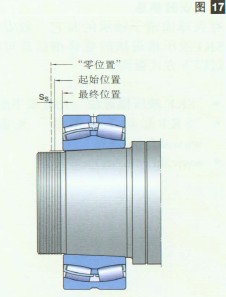

使用SKF液压推进法是利用液压螺母将轴承从轴颈上一个不定的“零位置”推进到一个确定的起始位置(→图17),通过既定的油压(以压力表来控制)施于液压螺母而产生相应的推进力来推进轴承,已可达到部分所需的游隙减量。再从起始位置推进一个确定的距离到最终位置。利用液压螺母上的千分表可以精确测量轴向推进距离Ss。

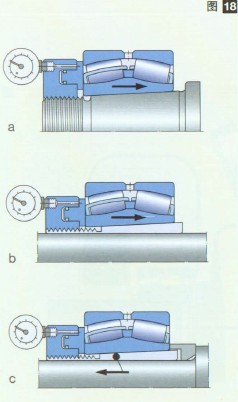

SKF对每一个适用于这方法的轴承都已确定其所需的压力和轴向推进距离,这些数值适用于以下的轴承配置(→图18)

·一个滑动表面(a)和(b)

·两个滑动表面(c)

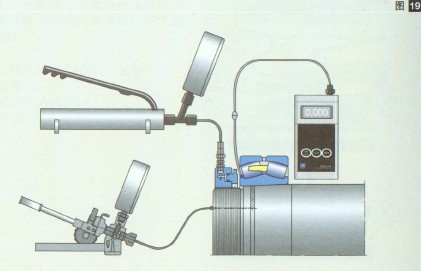

测量内圈膨胀量

通过测量内圈的膨胀量,可以更简易、快速和准确地安装特大型的圆锥孔轴承,并且无需测量安装前后的径向游隙。SKF电控安装法(SKF SensorMount® Method)是利用嵌入在轴承内圈的感测器配合一个专门的手持式指示器来进行安装(→图19)。

使用一般的SKF安装工具在圆锥形轴颈上将轴承推进。指示器会处理通过感测器接收的信息。内圈的膨胀量是以游隙减量(mm)和轴承内径(m)之间的关系来显示。

利用这种方法,可以无需考虑轴承的尺寸、轴颈表面的粗糙度、材料、实心轴或空心轴等问题。

如果需要更多有关SKF电控安装法的详细信息,请向SKF查询。

其它安装信息

有关球面滚子轴承的其它一般安装或SKF液压推进法的更详细信息可以通过以下方式查询:

·“SKF液压推进法”光盘或手册

·“SKF互动工程型录”光盘或www.skf.com网站